Condensadores

Introducción

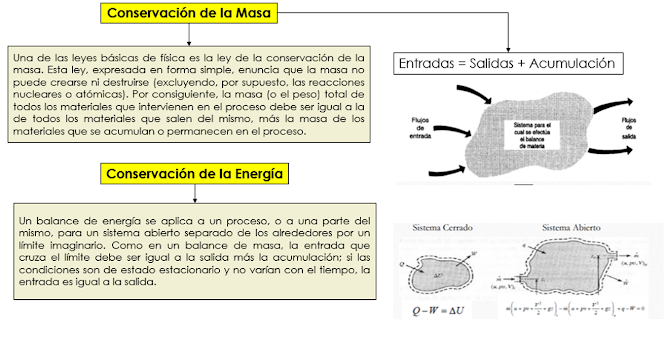

El condensador termodinámico es utilizado muchas veces en la industria de la refrigeración, el aire acondicionado o en la industria. Un condensador es un cambiador de calor latente que convierte el vapor (en estado gaseoso) en estado líquido, también conocido como fase de transición. El intercambio de calor entre dos corrientes de fluidos distintos es uno de los procesos más importantes que se encuentra frecuentemente en el campo de la ingeniería. El papel de los intercambiadores de calor ha adquirido una gran importancia ante la necesidad de ahorrar energía y disponer de equipos óptimos, no sólo en función de su análisis térmico y el rendimiento económico de la instalación, sino también en función de otros factores como el aprovechamiento energético del sistema y la disponibilidad, la cantidad de energía y de materias primas necesarias para cumplir una determinada función. Desde el momento que un intercambiador de calor se instala y se pone en funcionamiento dentro de un proceso de transferencia térmica, se precisa un determinado gradiente de temperatura para que se pueda lograr la transferencia de calor, la magnitud de este gradiente se puede reducir utilizando un intercambiador mayor, pero esto a su vez implica un mayor coste de tipo económico y energético.

1. Condensación

Tanto la condensación de un vapor para formar un líquido, como la vaporización de un líquido para producir un vapor, implican cambios de fase de un fluido con valores de coeficientes de transferencia de calor bastante elevados. La condensación se verifica cuando un vapor saturado, como el vapor de agua, entra en contacto con un sólido cuya temperatura superficial es inferior a la temperatura de saturación, formándose un líquido como el agua. Por lo general, cuando un vapor se condensa sobre una superficie, como un tubo vertical u horizontal u otras superficies, se forma una película de condensado en la superficie y fluye sobre ella por la acción de la gravedad. Es esta película de líquido entre la superficie y el vapor lo que constituye la principal resistencia a la transferencia de calor. Esto se llama condensación tipo película. Puede existir otro tipo de condensación, llamada condensación en gotas, cuando se forman gotas pequeñas sobre la superficie. Durante esta condensación, hay grandes áreas del tubo libres de líquido que quedan expuestas directamente al vapor. En estas áreas desnudas existen velocidades de transferencia de calor muy altas. El coeficiente promedio puede ser hasta de 110000 W/𝑚2*K (20000 btu/ h*𝑝𝑖𝑒2*°F), de 5 a 10 veces mayor que los coeficientes para condensación de tipo película, que suelen ser mucho mayores que los de convección forzada y son del orden de varios miles de W/𝑚2 . K o mayores. La condensación en gotas es muy común en superficies contaminadas y cuando hay impurezas presentes. La condensación de tipo película es más predecible y frecuente. Por tanto, para los propósitos normales de diseño, se supone una condensación tipo película.

2. Detalle de partes principales del equipo

El condensador es un intercambiador donde se transmite al medio secundario (agua o aire) el calor de los vapores de refrigerante que proviene del compresor, allí el refrigerante se licuara, durante este paso se produce un cambio de estado (vapor a líquido) este proceso se denomina disminución de calor latente, una vez que hemos finalizado el cambio de estado, estaremos aún dentro del condensador y como el refrigerante será liquido 100% sufriremos un variación de calor sensible donde obtendremos un subenfriamiento. El subenfriamiento ideal será entre 5ºC y 12ºC he irá en función de forma inversamente proporcional al recalentamiento del evaporador. Los condensadores los podemos clasificar en:

Condensadores refrigerados por aire.

Condensadores refrigerados por agua.

Contracorriente.

De inmersión.

Multitubulares.

Evaporativos.

Condensador de aire.

Se utilizan en instalaciones de pequeño tamaño. Constan en un serpentín o conjunto de tubos normalmente de cobre por cuyo interior circula el refrigerante. Soldados a estos y en sentido perpendicular se disponen unas láminas de aluminio cuya función es elevar la superficie de transferencia de calor por radiación por lo que estos tubos reciben el adjetivo de aleteados. Normalmente en estos condensadores el aire se hace circular de manera forzada a través de ventiladores que se pueden montar de manera que, o bien impulsan el aire sobre el conjunto de tubos aleteados o bien extraen el aire a través del condensador. Con el de extracción de aire se mejora la ventilación en los extremos. Los condensadores de aire pueden ser estáticos o de tiro forzado. Los más usuales son los de tiro forzado ya que al aumentar la velocidad del aire disminuye la superficie necesaria para realizar la condensación. Estos utilizan diversos tipos de ventiladores, los más usuales son los helicoidales y las moto turbinas centrifugas.

Condensador de agua.

Los condensadores de agua son aquellos que utilizan agua como elemento secundario encargado de refrigerar el condensador para que el refrigerante pueda condensarse. Actualmente están prohibidos los sistemas que no recuperen el agua en sistemas cerrados o semicerrados (como las torres de recuperación) por una cuestión de ahorro energético. Por tanto, todos los sistemas de control de caudal constante que servían para regular el agua de entrada y tiraban a la cloaca están totalmente prohibidos.

Condensador a contracorriente

Están formados por dos tubos de diferentes diámetros concéntricos que funcionan a contracorriente. El gas refrigerante circula por el tubo de menor medida y el agua por el de mayor medida a contracorriente robando así el agua el calor necesario al refrigerante para que este pueda licuarse. En los circuitos frigoríficos que portan este tipo de condensadores es necesario instalar un depósito de líquido.

Condensadores de inmersión

Están formados por un depósito cilíndrico que tiene en su interior un serpentín en espiral por cuyo interior circula el agua de enfriamiento. El refrigerante en forma de vapor comprimido al estar en contacto con la superficie del serpentín cede su calor y se condensa. Pueden trabajar en sentido horizontal o vertical.

Condensador Multitubulares

Está formado como los de inmersión por un recipiente cilíndrico de chapa de acero y tiene en su interior multitud de tubos rectos o incluso con aletas que lo recorren longitudinalmente paralelos los unos a los otros y por cuyo interior circula el agua de enfriamiento. Llevan un tapón fusible de seguridad y una válvula de purga para extraer los gases incondensables. El inconveniente que presenta este tipo de condensadores es el alto consumo de agua, que en grandes instalaciones frigoríficas encarece mucho el proceso. En estos casos el agua se recupera para hacerla recircular y reutilizarla en su función condensadora enfriándola en equipos auxiliares denominados torres de enfriamiento o torres de refrigeración. En ellas el agua caliente que sale del condensador es atomizada o rociada desde la parte superior cayendo por gravedad hacia la parte inferior. Mediante la circulación de aire por el interior de la torre se consigue reducir la temperatura del agua al ceder este su calor al aire y también por evaporación de una parte de ella que pasa a la corriente de aire que se crea, tomando el calor necesario del resto del agua. El agua así enfriada es bombeada de nuevo al condensador donde absorbe el calor de condensación procedente del refrigerante. Las pérdidas de agua por evaporación se compensan con una aportación de agua nueva.

Condensador evaporativo

Consiste en una torre de recuperación con sistema de aire a contracorriente, más un condensador formado por un serpentín de tubo liso. Este serpentín es mojado por el agua que proviene de los pulverizadores. El aire que circula a contracorriente hace evaporar el agua y así conseguimos que el refrigerante que circula por el condensador que licuado. Este condensador evaporativo está provisto de una balsa y una bomba capaz de recircular el agua desde la balsa a los pulverizadores. También incorpora como en el caso de las torres de recuperación un separador de gotas de alto rendimiento evitando así el exceso de pérdidas de agua por arrastra de aire. Hay que tener en cuenta que con este sistema la temperatura de condensación es más elevada y eso afecta al rendimiento del compresor.

3. Clasificación

Los condensadores térmicos son una aplicación especial de los intercambiadores de calor, a fin de licuar vapores removiendo sus calores latentes. Cierto fluido que recorre el intercambiador cambia a fase líquida desde su fase gaseosa mediante el intercambio de calor (cesión de calor al exterior, que se pierde sin posibilidad de aprovechamiento) con otro medio, denominado refrigerante.

Dado que la temperatura del refrigerante aumenta al absorber el calor del fluido condensado, estas unidades actúan a la vez como calentadores, aunque es la función de condensación la que realmente importa. La condensación se puede producir bien utilizando aire, mediante el uso de un ventilador, o con agua (esta última suele ser en circuito cerrado con torre de refrigeración, en un río o el mar). La condensación sirve para condensar un vapor, después de realizar un trabajo termodinámico (e.g. el vapor de escape de una turbina de vapor o para condensar el vapor comprimido de un compresor de frío en un circuito frigorífico). En los circuitos de aire acondicionado es común seguir enfriando el líquido condensado con el objeto de obtener un líquido subenfriado. En los automóviles, por ejemplo, se utiliza un sistema de refrigeración (radiador del motor, condensador, evaporador y compresor) que trabaja en dos etapas.

La primera etapa, implica intercambio de calor entre el motor del vehículo y un líquido refrigerante que sirve a mantener la temperatura del motor en el rango apropiado. El fluido sale en fase gaseosa y a alta temperatura.

La segunda etapa, consiste en condensar y enfriar el fluido refrigerante que ha pasado por el motor con aire proveniente de los electro ventiladores y de la ventilación inducida por el movimiento propio del vehículo (esto ocurre en el condensador).

En cualquiera de estos casos, lo que se hace es un balance de energía (con un balance de materia previo) entre el fluido que cede calor y el que lo absorbe. Los condensadores térmicos se utilizan en aplicaciones tan variadas como plantas de fuerza de vapor, plantas de procesos químicos y plantas eléctricas nucleares para vehículos espaciales. Los condensadores pueden ser de superficie y de mezcla. El tipo más común es el condensador de superficie, o condensador de lazo cerrado, que puede ser de equicorriente, contracorriente o de flujos cruzados. Estos dispositivos tienen la ventaja de que parte del condensado se recircula a la caldera por medio del sistema de alimentación. Su estructura consta de una carcasa y de tubos internos. El agua fría circula por tubos y el vapor por el exterior de los tubos, para asegurar mayor área de transmisión de calor.

El diseño busca minimizar las pérdidas de carga debidas al paso del vapor y aprovechar el intercambio entre el líquido ya condensado y el vapor. Parte del vapor puede utilizarse para volver a calentar el condensado a la salida, creando así un poco de regeneración (el agua que retorna a la caldera productora de vapor está menos fría que lo estaba al condensar).

Condensador de superficie con regeneración.

En los condensadores de mezcla, o condensadores abiertos, entre los cuales se encuentran los de chorro y los barométricos, el vapor se condensa por contacto directo con el agua fría. Al recinto del dispositivo se introduce vapor y se aspira agua fría por efecto del vacío imperante en el mismo (el vacío es generado por el eyector de gases) con lo cual se ponen en contacto ambos fluidos produciéndose la condensación del vapor. Los gases no condensables (aire) se retiran a través del eyector de vapores, en una primera etapa, y luego mediante una bomba mecánica al vacío. La condensación puede mejorarse pulverizando el agua fría.

4. Aplicación en la industria

Bibliografía

Enlace para acceder a PDF-Word de la exposición.

https://drive.google.com/file/d/11omy99BLUhvQzxUrNufxsHbmXJM_8Vq_/view?usp=sharing